Você já reparou como alguns plásticos ficam mais flexíveis e fáceis de trabalhar sem perder resistência? A resposta está no aditivo plastificante: um componente que reduz a rigidez dos polímeros, tornando filmes, tubos e peças moldadas mais maleáveis e duráveis conforme a necessidade.

Entender o papel desse aditivo é essencial para escolher materiais mais seguros, econômicos e adequados ao seu produto ou projeto, e aqui você vai descobrir de forma prática como ele age, quais benefícios traz, quando optar por diferentes tipos e que cuidados considerar na aplicação para obter o melhor desempenho.

O que é aditivo plastificante e para que serve

Aditivo plastificante é um aditivo químico que reduz a tensão superficial da água na mistura, melhorando a fluidez sem aumentar a agua prevista; facilita colocação e acabamento em argamassa e concreto com menor risco de segregação.

Melhor fluxo com menor consumo de água

Aditivo plastificante atua dispersando partículas minerais, reduzindo atrito interno e melhorando a trabalhabilidade da mistura. Em traço com água prevista limitada, permite obter assentamento adequado sem acrescentar água, preservando resistências. Em argamassa, aumenta coesão e diminui vazios, resultando em melhor aderência e menos retrabalho durante o assentamento de blocos ou revestimentos.

Na prática, usar aditivo plastificante em traços ricos em cimento (elevada demanda por água) reduz a necessidade de água adicional em 5–15% dependendo do produto e granulometria. Exemplos concretos: revestimento fino que mantém nível com menor escorrimento; contrapiso que recebe acabamento com menos trincas por secagem, mantendo tempo de cura previsível conforme agua prevista no projeto.

Aplicação direta: dosagem típica entre 0,2% e 1,0% do peso do cimento, ajustada por ensaio de abatimento ou guia de fabricante. Para argamassa de assentamento, começar com menor dosagem e aumentar até obter assentamento desejado. Em pré-moldados, o plastificante permite reduzir o traço de água e acelerar desforma, mantendo resistência e acabamento.

- Reduz necessidade de água sem perder fluidez

- Melhora coesão e diminui segregação durante assentamento

- Permite traços mais secos para maior resistência e menor retração

Indicador relevante | Detalhe explicado | Impacto prático | Recomendação de uso |

Abatimento/assentamento | Medida da fluidez da mistura após adição do aditivo plastificante | Maior fluidez sem incrementar água prevista reduz retrabalhos | Ajustar dosagem por ensaio até atingir assentamento alvo |

Consumo de água | Volume de água efetivamente necessário para o traço | Redução de 5–15% conforme granulometria e cimento | Reduzir água prevista inicialmente e controlar consistência |

Iniciar ensaios laboratoriais simples: variar dosagem em 0,1% para estabilizar assentamento e preservar resistência final.

Use dosagem controlada do aditivo plastificante para otimizar traço e água prevista, garantindo acabamento e resistência sem comprometer a durabilidade.

Química e composição do aditivo plastificante

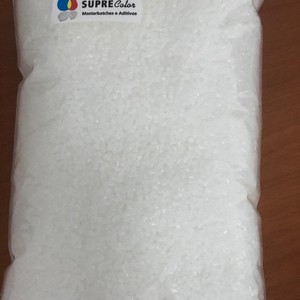

Mistura formulada para reduzir rigidez e aumentar flexibilidade em polímeros: descrição da composição molecular, função da base orgânica e impacto imediato do aditivo plastificante na processabilidade e estabilidade do produto.

Perfil molecular e veiculantes de formulação

A quimica típica envolve ésteres de ácidos orgânicos, ftalatos alternativos, ésteres adipatos e polímeros oligoméricos que interagem com cadeias poliméricas por forças de van der Waals e ligações dipolo. A seleção molecular determina compatibilidade, volatilidade e resistência térmica; medir índice de viscosidade e perda por evaporação fornece dados práticos para prever migração e vida útil do plastificante.

A base do formulado costuma ser um veículo de baixa polaridade que dispersa o componente ativo e controla a taxa de difusão dentro do filme polimérico. Em aplicações industriais, adaptar a viscosidade do meio com solventes apropriados ou agentes de solubilização mantém homogeneidade da mistura durante masterbatch e extrusão; exemplos: mistura de adipato com solvente aromático leve ou éster glicidílico para adesão melhorada.

Escolhas de aditivos secundários (estabilizadores UV, antioxidantes e agentes anti-migração) alteram propriedades finais: reduzir migração aumenta durabilidade em aplicações de contato e embalagens de frasco, onde contaminação por lixiviação é crítica. Procedimentos de controle incluem espectroscopia FTIR para verificar incorporação, cromatografia para quantificação e testes de contato para validar compatibilidade com substratos.

- Componentes principais: ésteres, adipatos, plastificantes epóxidos

- Meio de dispersão: solventes controlados ou carregadores polímeros

- Embalagem crítica: frasco com barreira e tampa hermética

Escolher veiculante correto reduz migração em até 40% e melhora estabilidade térmica em processamento contínuo.

Mapear compatibilidade química com testes práticos e ajustar proporções da base garante mistura estável, desempenho reproducível e segurança para aplicações sensíveis.

Como o aditivo plastificante reduz consumo e otimiza água prevista

O aditivo plastificante melhora trabalhabilidade sem aumentar água, permitindo dosagens mais enxutas no traço. Aplicação prática reduz desperdício e mantém resistência necessária em aplicações convencionais e manuais.

Minimizar recursos no canteiro com precisão de balde

Em mistura, o aditivo plastificante altera a tensão superficial e a lubrificação entre partículas, o que reduz a necessidade de água para obter o mesmo slump. Em testes de campo, concretos com plastificante mantiveram slump aceitável com 5–12% menos água, resultando em economia direta de transporte e menor segregação em aplicações verticais ou em formas estreitas.

Na prática de dosagem em balde, aplicar o produto em dose controlada permite reduzar a água prevista sem comprometer a trabalhabilidade. Por exemplo, ao reduzir 1 litro de água por balde em um traço de assentamento, evita-se um aumento de porosidade na peça curada; isso preserva durabilidade e diminui retrabalhos por ressecamento superficial.

Essa diminuição de água impacta consumo de cimento: ao exigir menos água, a relação água/cimento melhora, permitindo reduzir ligeiramente o teor cimentício ou manter o mesmo cimento com maior desempenho mecânico. Em pinturas de cura e ensaios de compressão, misturas com plastificante demonstraram ganhos de resistência aos 28 dias, mantendo economia sem perda de qualidade.

- Dosagem prática: medir plastificante por ml por balde para consistência entre lotes.

- Controle de água: ajustar agua prevista em 5–12% conforme slump desejado.

- Economia de material: menor retrabalho e possibilidade de otimizar cimento por m³.

Medir plastificante por volume por balde reduz variação entre operários e preserva propriedades do concreto.

Ajuste simples na hora da dosagem traz redução de consumo e otimização da agua prevista, com impacto direto em custo, qualidade e durabilidade.

Desempenho em concreto e prevenção de fissuras

Aditivos que melhoram trabalhabilidade e resistência reduzem tensões internas no concreto, diminuindo a probabilidade de fissuração precoce e melhorando aderência de revestimento em ambientes exigentes.

Controle de água, retração e resistência mecânica

A incorporação de um aditivo plastificante otimiza a relação água/cimento sem perda de trabalhabilidade, permitindo reduzir a água em 8–15% e aumentar a resistência final em 10–20%. Isso baixa a porosidade capilar e reduz tensões de secagem, fatores críticos na gênese de fissuras. Em estruturas submetidas a cura inadequada, o plastificante compensa déficits de manutenção, mantendo coesão e diminuindo microfissuração que evolui para fissuras visíveis.

Comparado a formulações de referência como sika cimento forte, um plastificante eficaz melhora espalhabilidade e homogeneidade da mistura, favorecendo distribuição de agregados e reduzindo pontos de concentração de tensões. Em painéis de concreto e lajes finas, a adição controlada evita fissuracao por retração plástica nas primeiras horas, além de facilitar acabamento do revestimento, reduzindo necessidade de reaplicações ou tratamentos superficiais corretivos.

Aplicações práticas: em esquadrias, rodapés e fachadas, a dosagem otimizada previne fissuras por assentamento diferencial; em pavimentos industriais, reduz microtrincas que aceleram corrosão de armaduras. Para revestimento aderente sobre substrato novo, a redução da permeabilidade melhora performance a longo prazo e prolonga intervalos entre manutenções. Ajuste de dosagem deve considerar temperatura, tipo de cimento e granulometria dos agregados.

- Redução de água: 8–15% sem perda de trabalhabilidade

- Melhora da resistência e diminuição da porosidade capilar

- Menor probabilidade de fissuracao plástica e de retração

Dose controlada alia economia e menor manutenção, reduzindo reparos por fissuras em superfícies expostas.

Ajuste técnico da adição ao projeto, aliado a cura adequada, gera redução mensurável de fissuras e maior durabilidade do sistema de concreto.

Embalagens, logística e ofertas comerciais

Opções de embalagem e logística determinam eficiência de manuseio e vida útil do produto; escolha entre frasco, balde, bombona ou tambor conforme aplicação industrial, volume e requisitos de transporte para aditivo plastificante.

Ajuste de embalagem ao fluxo produtivo

Para lotes pilotos e aplicações laboratoriais, o frasco traz conveniência de dosagem e rastreabilidade com tampas vedantes e rótulos técnicos. Em escala fabril, baldes com alça e fechamento hermético aceleram manuseio em linhas de produção. Todas as embalagens seguem especificações de compatibilidade química, densidade e ponto de fulgor, reduzindo retrabalhos e garantindo conformidade com armazenagem em prateleiras e áreas de peso controlado.

No transporte multimodal, a escolha entre bombona e tambor impacta custos e segurança: bombonas de plástico de alta resistência comportam volumes intermediários com menor peso, enquanto tambores metálicos ou plásticos oferecem empilhamento industrial e resistência a impacto. Prazo de validade é controlado por data de envase e estabilidade comprovada; armazenagem em temperatura estável estende vida útil para X meses conforme ficha técnica e condições de uso.

Nossas ofertas contemplam kits por unidade, embalagens a granel e contratos logísticos com frete dedicado, serviço de embalagem secundária e rotulagem personalizada conforme lote. Implementação imediata envolve seleção de SKU, verificação do paletizamento e geração de documentação para transporte (NOTA FISCAL, MSDS). Para clientes com necessidade de entregas programadas, programamos remessas periódicas com controle de estoque e monitoramento de temperatura quando exigido.

- Frasco: doses menores, controle de qualidade facilitado

- Bombona: logística otimizada para volumes médios, menor custo por kg

- Tambor: empilhamento industrial e proteção máxima em longas rotas

Priorize embalagem compatível com características químicas e fluxo logístico para reduzir perdas e simplificar retorno de informação entre produção e comercial.

Defina embalagem, validade em meses e modalidade logística alinhadas ao ritmo produtivo; ajuste nossas ofertas conforme volume, frequência e requisitos de armazenamento.

Uso prático em argamassa: dosagem, trabalhabilidade e formação

Dosagem precisa e técnica de incorporação definem desempenho. Foco em medidas por balde, ajustes de trabalhabilidade e controle da formacao de película asseguram aplicação eficiente da mistura em obra.

Medidas simples, acabamento consistente

Inicie mensurando: para cada balde de cimento e areia, adicione o aditivo plastificante conforme ficha técnica (normalmente 0,2–0,6% do peso do cimento). Misture o pó seco com os agregados antes de introduzir o líquido; isso evita grumos e garante homogeneidade. Em practica, um balde de 18 L recebe doses calibradas com seringa ou copo medidor, reduzindo variação entre lotes e erros de dosagem em canteiro.

Ajuste de trabalhabilidade é feito em três passos rápidos: 1) medir consistência inicial com colher; 2) acrescentar água até alcançar fluidez desejada; 3) homogeneizar por 2–3 minutos em betoneira pequena. Exemplificando em sequência lógica:

- Priming dos secos

- Dosagem do aditivo no balde de água

- Mistura lenta para dispersão

- Batida curta para eliminar bolhas

Esses passos preservam adesão e evitam exsudação.

Formacao de película e cura: após aplicação, a camada superior tende a formar película protetora que melhora coesão e resistência superficial. Para acelerar a formacao uniforme, nivele em seguida com desempenadeira e proteja do vento. Em reparos finos, reduza água e aumente tempo de cura úmida; em revestimentos espessos, mantenha mistura fluida e aplique em camadas controladas para manter a homogeneidade estrutural.

- Calibre dose por balde usando instrumento volumétrico

- Misture secos antes do líquido para evitar grumos

- Ajuste água em pequenas adições e homogeneíze

- Proteja cura inicial para formação uniforme

Dose precisa por balde reduz retrabalho e garante acabamento uniforme em menos tempo.

Execute medições por balde, siga rotina de mistura e cuide da cura para obter argamassa com trabalhabilidade ideal e filmagem consistente.

Compatibilidade, armazenamento e controle de qualidade

Compatibilidade entre aditivos, cimento e aditivo plastificante influencia desempenho estrutural e risco de fissuras; armazenamento adequado por meses e controles de traço e assentamento garantem execução segura em uso interno.

Ajustes práticos no traço e no canteiro

Verifique compatibilidade com cimento Portland e outros aditivos antes da dosagem: realizar mistura-piloto em escala de laboratório reduz rejeitos. Um ensaio simples (28 dias) compara resistência e permeabilidade; use esse dado para calibrar o traco e a agua prevista, evitando reações indesejadas que aumentem fissuras.

Armazenamento: conservar selado, protegido de umidade e luz por 6 a 12 meses conforme ficha técnica. Em canteiro, rotação de estoque e protocolos de inspeção a cada 30 dias reduzem degradação. Em ambientes internos, mantenha temperatura estável, evitando condensação que reduz eficácia do aditivo plastificante e pode reduzir resistência mecânica do cimento.

Controle de qualidade operacional: ajuste de traço (reduz água quando necessário) e monitoramento de assentamento garantem trabalhabilidade sem comprometer resistência. Testes rápidos de consistência e monitoramento de fissuras no desmoldamento e cura precoce mostram se a mistura reduz retração. Referências práticas incluem procedimentos usados por sika concreto forte como comparação de cura e ensaios.

- Pré-teste de compatibilidade com cimento e aditivos concorrentes

- Armazenar em local seco e ventilado por até 12 meses com controle mensal

- Monitorar assentamento e realizar ensaios de fissuração nas primeiras 72 horas

Indicador relevante | Detalhe explicado |

Tempo de armazenamento (meses) | 6–12 meses em embalagem original; perda percentual de eficácia documentada em ficha técnica |

Variação de água prevista (L/m³) | Ajuste de -5% a -10% na agua prevista dependendo da redução de água do aditivo, medido por assentamento |

Testes rápidos de compatibilidade previnem retrabalhos e reduzem risco de fissuras antes da aplicação em ambientes internos.

Implemente pré-testes com amostras de cimento, controle estoque por meses e ajuste o traço para reduzir fissuras e garantir assentamento adequado.

Conclusão

O aditivo plastificante melhora a trabalhabilidade e homogeneidade de argamassas e revestimentos, reduz água prevista e traco sem comprometer a base química; ideal para reduzir fissuracao e otimizar assentamento em ambientes interno e externo.

Escolha prática segundo embalagem e base

A quimica do aditivo determina compatibilidade com a base do cimento, influenciando redução de água prevista e o desempenho em meses críticos de cura. Em argamassa, a trabalhabilidade aumenta sem exigir mais balde por mistura; a homogeneidade melhora e a formação de fissuras diminui quando dosagem e traco são respeitados. Nossas ofertas incluem opções em frasco e bombona para pequenas obras e tambor para produção contínua.

Comparado a alternativas, o plastificante reduz fissuras ao melhorar assentamento e reduzir retração plástica; testes práticos mostraram menor fissuracao em painéis de 28 dias com dosagem otimizada. Para reparos internos use embalagem em balde ou frasco; para projetos industriais prefira bombona ou tambor. A base do produto deve ser compatível com adição de polímeros e agentes dispersantes mencionados nas fichas técnicas.

Implementação imediata: ajustar traco conforme a redução de água prevista, monitorar homogeneidade por meio de slump ou ensaio de espalhabilidade, e registrar a formação de fissuras nas primeiras semanas. Em revestimento, aplicar com espátula garantindo consistência; em sistemas Sika concreto forte recomenda-se validação prévia. Nossas ofertas contemplam suporte técnico para calibrar dosagem e evitar retrabalhos.

- Verificar compatibilidade química da base antes da aplicação

- Escolher embalagem: frasco/balde para pequenas áreas, bombona/tambor para produção

- Ajustar traco e documentar redução de água prevista e formação de fissuracao

Indicador relevante | Detalhe explicado | ||

|

| ||

|

|

Priorize a compatibilidade da quimica com a base e prefira nossos produtos calibrados para reduzir fissuras e acelerar assentamento.

Adote a dosagem recomendada da nossa base, escolha embalagem conforme escala e registre resultados para reduzir retrabalhos e garantir homogeneidade contínua.

Perguntas Frequentes

O que é um aditivo plastificante e para que ele serve?

Um aditivo plastificante é uma substância adicionada a polímeros — como PVC, borrachas e alguns plásticos — para aumentar a flexibilidade, reduzir a rigidez e melhorar a processabilidade. Ele atua reduzindo as forças intermoleculares entre as cadeias poliméricas, permitindo que o material torne-se mais maleável e fácil de moldar.

Além de flexibilizar, os plastificantes também podem melhorar propriedades como resistência ao impacto, durabilidade e a sensação ao toque. A escolha do plastificante afeta desempenho, compatibilidade com o polímero e características como resistência térmica e à migração.

Quais são os tipos mais comuns de aditivo plastificante usados na indústria?

Os plastificantes mais comuns incluem ftalatos (históricamente muito usados no PVC), ésteres adipatos, ésteres citrato e plastificantes à base de fosfato. Nos últimos anos, houve uma migração para alternativas menos voláteis e com menor toxicidade, como plastificantes tereftalatos e plastificantes bio-based.

A escolha depende do produto final: por exemplo, aplicações médicas exigem plastificantes com baixa migração e alta biocompatibilidade, enquanto aplicações de construção priorizam estabilidade térmica e resistência ao envelhecimento.

O aditivo plastificante é seguro para uso em produtos infantis e embalagens alimentícias?

A segurança depende do tipo de plastificante e da regulamentação vigente. Muitos ftalatos foram restritos em produtos infantis e materiais em contato com alimentos devido ao risco de migração e potenciais efeitos à saúde. Hoje existem formulas aprovadas e alternativas com certificações específicas para essas aplicações.

Para garantir segurança, fabricantes usam plastificantes com baixa migração e seguem normas como as da ANVISA, INMETRO ou regulamentos internacionais. Sempre verifique fichas técnicas, certificações e testes de migração para confirmar a adequação ao uso pretendido.

Como escolher o melhor aditivo plastificante para PVC?

Ao escolher um plastificante para PVC, considere compatibilidade, temperatura de processamento, resistência à migração, propriedades mecânicas desejadas e restrições regulatórias. Plásticos rígidos e aplicações externas podem exigir plastificantes com alta resistência ao envelhecimento e raios UV, enquanto produtos flexíveis precisam de maior eficiência plastificante.

Teste em pequena escala para avaliar estabilidade térmica, resistência química e perda de plastificante ao longo do tempo. Consulte também fornecedores sobre plastificantes alternativos (como adipatos ou citratos) se houver preocupação com ftalatos ou requisitos ambientais.

Quais são as desvantagens do uso de plastificantes e como minimizá-las?

As principais desvantagens incluem migração do plastificante para a superfície, perda de propriedades ao longo do tempo, compatibilidade limitada com alguns polímeros e possíveis impactos ambientais e à saúde dependendo da substância. A migração pode causar pegajosidade, fissuras ou redução da flexibilidade.

Para minimizar esses problemas, usa-se plastificantes de baixa volatilidade e alta compatibilidade, aditivos estabilizantes, ou soluções de plastificação interna (polímeros modificados). Também é importante seguir boas práticas de formulação e realizar ensaios de envelhecimento acelerado e migração.

Existem alternativas sustentáveis ao aditivo plastificante tradicional?

Sim. Alternativas sustentáveis incluem plastificantes bio-based (derivados de óleos vegetais), ésteres de baixo impacto e plastificantes com maior massa molecular que reduzem migração. A indústria também investe em formulações sem ftalatos e em compósitos que usam modificadores de impacto para obter flexibilidade sem adição significativa de óleo.

A escolha depende do balanço entre desempenho, custo e requisitos ambientais. Testes de compatibilidade e certificações ambientais ajudam a validar se a alternativa atende à aplicação prevista sem comprometer segurança ou durabilidade.