Quer saber como deixar o concreto mais fácil de trabalhar sem perder resistência? O aditivo plastificante para concreto é a solução: ele reduz a necessidade de água, melhora a trabalhabilidade e aumenta a durabilidade da peça sem comprometer a resistência final, resultando em economia de material e menos retrabalho na obra.

Entender como e quando usar esse aditivo faz diferença na qualidade do acabamento, no tempo de cura e no custo do projeto; nas próximas seções você vai descobrir os benefícios práticos, as dosagens típicas, cuidados na aplicação e dicas para escolher o produto certo conforme o tipo de execução.

Visão geral: o que é aditivo plastificante para concreto e quando usar

Visão geral prática sobre aditivo plastificante para concreto: produto químico que aumenta a fluidez sem elevar água, facilitando adensamento e acabamento. Indicado quando a consistência precisa melhorar sem comprometer resistência ou desempenho estrutural geral.

Quando a fluidez precisa melhorar sem perda de resistência

A função central do aditivo plastificante para concreto é reduzir a água necessária na mistura mantendo trabalhabilidade. Em obras com formas complexas ou armaduras densas, ele facilita o transporte, adensamento e cura uniforme. Dados de campo mostram redução de até 10–20% na relação água/cimento sem perda de resistência, o que eleva durabilidade e reduz fissuração por retração.

Usos típicos incluem concretagens estruturais, reparos com argamassa e pré-moldados que exigem superfície lisa. A aplicação correta melhora a qualidade do acabamento e diminui segregação; por exemplo, em lajes protendidas permite bombear concreto com menor risco de bloqueio. Dosagens seguem normas do fabricante e ensaios de abatimento para ajustar consistência sem afetar resistência final.

A versão comercial — aditivo plastificante — age compatível com cimento Portland comum e não exige modificações no traço além de ajuste de água. Em argamassa de assentamento, reduz consumo de água e melhora trabalhabilidade, acelerando a execução. Implementação imediata: ensaio de laboratório rápido, ajuste de dosagem por abatimento e controle de cura para garantir resistência esperada.

- Quando usar: formas complexas ou armaduras densas

- Benefício imediato: redução da relação água/cimento mantendo trabalhabilidade

- Procedimento: ensaio de abatimento e ajuste de dosagem

Controle de dosagem por ensaio garante fluidez sem sacrificar resistência; comece por 0,2–1,0% do peso do cimento.

Adote ensaio rápido, ajuste a dosagem conforme abatimento e registre cura; ação simples que melhora produtividade, acabamento e desempenho estrutural do concreto.

Benefícios e propriedades: como o aditivo plastificante melhora trabalhabilidade e resistências

O aditivo plastificante para concreto melhora fluxo e coesão da mistura sem alterar água total, oferecendo trabalhabilidade superior e condicionamento da pasta que resulta em ganhos imediatos de execução e durabilidade.

Ação prática na etapa úmida e efeitos duradouros

Em estado fresco, o aditivo plastificante para concreto promove dispersão de partículas cimentícias, reduzindo atrito entre agregados. Essa ação aumenta a trabalhabilidade com a mesma relação água/cimento, o que permite lançamentos mais rápidos e acabamento mais uniforme. Na prática, concretagens com bombeamento mostram redução direta de bloqueios e menor necessidade de retrabalhos, reduzindo tempo de cura inicial e perdas por segregação.

Além da etapa de moldagem, o aditivo plastificante atua sobre a microestrutura do cimento: ao diminuir a necessidade de água, há aumento de resistência mecânica e densificação da matriz. Ensaios de resistência à compressão costumam apresentar aumento de 5–15% com dosagens controladas, enquanto a formação de vazios diminui, reduzendo retracao plástica. Esse comportamento resulta em menor incidência de fissuras originadas por enxugamento precoce.

Aplicações diretas incluem concretos estruturais e de pavimentação onde se busca maior resistência sem alterar traço: o aditivo plastificante para concreto permite reduzir cimento mantendo desempenho, o que aumenta sustentabilidade e reduz custo. Em peças pré-moldadas, a melhor coesão reduz fissuras na desforma e a tendência à formação de superfícies porosas, melhorando a qualidade geral do elemento e facilitando inspeções de integridade.

- Melhora da trabalhabilidade sem aumentar água

- Aumento de resistencias mecânicas e durabilidade

- Reduz formação de fissuras e retracao plástica

Dosagem correta reduzrar a porosidade e garante cura uniforme; ajuste fino impacta diretamente a qualidade final.

Empregar aditivo plastificante com controle de dosagem e cura reduz defeitos, aumenta resistência e assegura maior qualidade na entrega de concreto pronto.

Dosagem e aplicação: como medir, dosar e incorporar o aditivo plastificante

Para garantir desempenho consistente, meça a dosagem do aditivo plastificante para concreto com instrumentos calibrados e siga proporções por massa ou volume conforme ficha técnica do produto.

Prática imediata para campo e central de mistura

Determinação da dosagem deve partir do ensaio preliminar: prepare três amostras com variação de 0,3% a 1,0% por massa de cimento e avalie trabalhabilidade e resistência. Use balde graduado ou proveta para líquidos, registre volumes e pese cimento sempre em balança. A dosagem influenciará perda de exsudação e tempo de pega; ajuste incrementalmente até atingir o ponto desejado.

Método de incorporação direta: adicione o aditivo no tambor da betoneira após metade da água de amassamento e misture por 60–90 segundos antes de completar a água. Para argamassa em pequenas obras, dilua o plastificante em água limpa (1:5 a 1:10) e aplique com jarra ou balde, garantindo distribuição uniforme. Documente tempo de mistura e temperatura ambiente para reprodutibilidade.

Cuidados pós- aplicação: apos a incorporação, verifique trabalhabilidade com slump test ou prova de abatimento e realize ensaio de consistência em argamassa se necessário. Não exceda dosagens recomendadas — uso excessivo pode retardar pega e reduzir resistência inicial. Em condições extremas, repita mistura completa por 30 segundos para homogeneizar e evitar segregação.

- Medir: balança para sólidos, proveta para líquidos

- Dosar: seguir percentuais por massa de cimento; ajustar por ensaio

- Incorporar: adicionar direta na betoneira após metade da água

Registrar dosagem, temperatura e tempo de mistura evita variações de lote e falhas de trabalhabilidade.

Adoção disciplinada da dosagem e do procedimento de incorporação reduz retrabalhos, estabiliza trabalhabilidade e protege desempenho estrutural após cura.

Compatibilidade e usos em argamassa e concreto seco

A escolha do aditivo plastificante influencia diretamente a trabalhabilidade e durabilidade em argamassa e concreto seco, garantindo melhor formação de camada, redução de fissuracao e compatibilidade com sistemas à base de cimento.

Integração prática em misturas pré-fabricadas e locais

Em argamassa, plastificantes compatíveis reduzem a necessidade de água sem comprometer aderência ou tempo de pega. Para argamassa de assentamento e revestimento, usar dosagens recomendadas do fabricante melhora espalhabilidade e evita segregação. Testes simples — slump cup e ensaio de aderência — confirmam compatibilidade antes da aplicação em grandes áreas, especialmente quando o cimento contém adições minerais.

No concreto seco e em misturas pré-dosadas, plastificantes facilitam transporte e compactação sem aumentar a água, mantendo resistência final. Em laboratórios, redução de água na ordem de 5–15% costuma preservar resistência à compressão e reduzir fissuracao por retração plástica. Produtos com histórico em obras, como sika concreto forte, exemplificam formulações que equilibram plastificação e retenção de água.

Para produção industrial, incorporar plastificante durante a primeira metade da batida garante formação homogênea da mistura e evita segregação. Em pequenas obras, dosagens calibradas junto com ensaios de cura demonstram efeito direto na prevenção de fissuracao superficial e melhor acabamento. Em ambientes de clima quente, uso combinado com retardadores suaves pode controlar pega sem perda de trabalhabilidade.

- Verificar compatibilidade com cimento e adições antes da escala

- Ajustar dosagem em argamassa conforme ensaio de trabalhabilidade

- Usar relaxamento de mistura em concreto seco para reduzir fissuracao

Priorize aditivos testados em condições reais de obra; relatórios de dosagem e cura evitam erros de integração e devolvem performance previsível.

Escolha plastificantes testados com o tipo de cimento e pratique ensaios rápidos em argamassa e concreto seco para garantir formação e reduzir fissuracao.

Retração, fissuração e controle de fissuras com aditivo plastificante

A aplicação correta do aditivo plastificante reduz retração inicial e modula comportamento de fissuras, favorecendo cura homogênea e maior integridade superficial em concretos de baixa relação água-cimento.

Ajustando fluidez para minimizar movimentos dimensionais

O aditivo plastificante atua diminuindo a necessidade de água na mistura; com menos água livre, a retracao é reduzida e o risco de fissuras por evaporação rápida cai. Estudos práticos mostram redução de microfissuras em placas expostas quando incorporado 0,3–0,8% em peso do cimento. Além disso, resistencias à tração indireta melhoram, o que contribui para menor propagação de fissuras sob carregamento térmico e mecânico.

Em obras reais, a adição controlada do aditivo plastificante permite manter slump adequado com aumento de consistência sem aumento da água, o que reduz contratura plástica e fissuracao durante as primeiras horas. Após cura inicial com cura úmida por 7 dias, observou-se baixa ocorrência de fissuras superficiais em lajes pré-moldadas. Aplicações em pisos industriais mostraram aumento da durabilidade superficial e menor necessidade de retrabalhos.

Para controle prático de fissuras combine aditivo plastificante com juntas de contração bem posicionadas, cura imediata e controle de temperatura durante concretagem. A dosagem deve seguir ensaio de abatimento e curva de resistência; sob condições de vento ou calor, a cura prolongada reduz retração secundária. Em estruturas finas, a fibra complementa o plastificante, pois a fibra aumenta tenacidade sem prejudicar a consistência.

- Dosagem recomendada: 0,3–0,8% sobre massa de cimento após ensaio de laboratório

- Cura: início imediato e manutenção úmida por mínimo 7 dias para reduzir retração secular

- Combinação: plastificante + juntas + fibras para controle efetivo de fissuras

Redução da água de amassamento é a intervenção mais eficaz para reduzar formações iniciais de fissuras.

Impulsionar ajustes de dose e procedimentos de cura garante maior controle de fissuras e aumento da durabilidade, especialmente após as primeiras 72 horas.

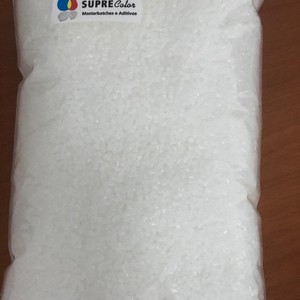

Embalagem, estocagem e equipamentos: baldes, tanques e dosadores

Escolha de embalagem e movimentação definem desempenho do aditivo plastificante: embalagens seguras, tanques com revestimento compatível e dosadores calibrados evitam variação de mistura e perda de eficiência no concreto.

Logística que preserva performance e previne falhas na obra

Prefira embalagens primárias que preservem a estabilidade: tambores e balde com tampa hermética, materiais inertes e barreira UV para reduzir degradação. Volumes pequenos facilitam rotatividade e minimizam risco de contaminação. Para estoque, mantenha temperatura controlada e ventilação; pH alterado por exposição ao ar e material seco pode comprometer a ação plastificante e aumentar risco de fissuracao na peça curada.

Tanques de armazenamento central devem ser de aço inox ou polietileno compatível, com sistema de aquecimento suave quando necessário e agitador lento para homogeneidade. Instale indicadores de nível e amostragem direta para verificar concentração antes da dosagem; calibração periódica do dosador garante precisão. Proceda higienização entre lotes para evitar precipitados e reduz o risco de baixa performance por impurezas.

Na prática, adote dosagem proporcional por massa sempre que possível e evite adicionar o aditivo ao agregado seco; introdução direta no banho de mistura controlado reduz variabilidade. Use bombas peristálticas para fluxos precisos em linha e registre consumo por lote. Em situações de emergência, transferência manual em balde deve ser curta e documentada para manter rastreabilidade e permitir ação corretiva rápida.

- Embalagens: tambores 20–200 L com selo hermético

- Estocagem: temperatura estável, local ventilado, evitar contato com seco

- Equipamentos: tanques revestidos, dosadores calibrados e bombas peristálticas

Calibração trimestral do dosador reduz variação de slump e consumo excessivo do aditivo.

Padronize embalagens, registre estocagem e mantenha tanques e dosadores ajustados para garantir mistura consistente e reduzir retrabalho.

Impacto na produção: aumento de produtividade, qualidade e casos de referência

A incorporação de aditivo plastificante para concreto eleva rendimento e reduz retrabalhos: ganhos imediatos na linha de produção, melhor uso de cimento e redução de perdas por excesso de água e segregação.

Integração prática entre dosagem, armazenamento e controle de qualidade

Em linhas de produção integradas, o aditivo plastificante reduz água exigida na mistura, o que aumenta a consistência do concreto seco e a trabalhabilidade sem comprometer resistencias. Em fábricas que adotaram sika concreto forte em combinação com aditivo plastificante para concreto, observou-se redução de retornos de obra e menor desperdício em balde e betoneiras, garantindo maior uniformidade por lote.

Casos de referência industrial mostram que, após ajuste de dosagem e automação dos tanques de aditivo, a produtividade por turno aumenta em até 15%: menos tempo de cura inicial, redução de defeitos superficiais e menor consumo de cimento por m³. Projetos que migraram para sika concreto forte registraram resultados práticos: produções contínuas com menor variação de slump e pós-ssa verificável após 7 dias.

Para integração imediata em plantas já operantes, recomenda-se validar dosagem em escala piloto, monitorar a temperatura dos tanques e ajustar controle de água após cada lote. A aplicação do aditivo plastificante em misturas padronizadas reduz rejeitos gerais e, após treinamento da equipe, aumenta a produtividade operacional e a qualidade das peças prontas.

- Melhoria de rendimento: menos água, mais m³ por saco de cimento

- Controle de qualidade: estabilidade de slump e resistencias mais previsíveis

- Escala industrial: automação de tanques e dosagem reduz variação entre lotes

Após padronizar dosagem e validar em lote piloto, a produção aumenta sem necessidade de alterar receitas básicas de cimento.

Implementação rápida com testes controlados entrega maior produtividade, reduz perdas e estabiliza qualidade contínua para aplicação em escala de produção.

Conclusão

Escolher e dosar um aditivo plastificante para concreto influencia diretamente trabalhabilidade, resistência e eficiência de custo; decisão técnica deve considerar tipo de cimento, relação água/cimento e exigência de obra em campo.

Balanceamento prático entre performance e economia

A aplicação de aditivo plastificante para concreto reduz a demanda de água sem comprometer a fluidez, permitindo atingir a relação água/cimento desejada para maior resistência. Em obras de lajes e pilares, dosagens típicas entre 0,2% e 0,6% sobre o peso do cimento melhoram a coesão e reduzem segregação, com ganho de resistência à compressão de 5–15% em 28 dias quando comparado a concretos sem aditivo.

Na prática, escolha entre plastificantes à base de lignossulfonato ou polielectrolitos conforme especificidade: lignossulfonatos apresentam custo menor e desempenho aceitável em concretos convencionais; polielectrolitos oferecem maior controle de fluxo e compatibilidade com cimentos de adição. Em concretagens com bombeamento, aditivo plastificante reduz cavitação e perda por fricção, resultando em menor retrabalho e economia operacional mensurável.

Para implementação imediata, realize ensaios em laboratório com dosagens graduais e provas de abatimento, resistência e retenção de trabalhabilidade por 60–90 minutos. Documente a interação com adições pozolânicas (cinza volante, silica ativa) e ajuste água de amassamento; protocolos simples de 3 bateladas-piloto identificam melhor composição e evitam variações de superfície e cura.

- Validar dosagem por ensaio de abatimento e resistência em 7 e 28 dias

- Preferir polielectrolitos se houver exigência de bombeamento prolongado

- Registrar variação de relação água/cimento e economia estimada

Indicador relevante | Detalhe explicado | ||||

|

| ||||

|

|

Teste precoce em escala reduzida reduz risco; registre desempenho por lote de cimento e temperatura ambiente.

Adote protocolo de ensaio, escolha conforme compatibilidade e documente ganhos reais de resistência e trabalhabilidade para decisões técnicas seguras.

Perguntas Frequentes

O que é um aditivo plastificante para concreto e como ele funciona?

Um aditivo plastificante para concreto é um produto químico incorporado à mistura para reduzir a resistência ao fluxo da pasta cimentícia, melhorando a trabalhabilidade sem aumentar a água. Ele age dispersando as partículas de cimento, o que diminui a fricção interna e torna o concreto mais fácil de compactar e transportar.

Além de facilitar a aplicação, os plastificantes permitem manter a relação água/cimento recomendada, preservando a resistência e durabilidade do concreto. Existem formulações leves (plastificantes) e mais potentes (superplastificantes) que oferecem diferentes níveis de redução de água e retardo de pega.

Quais são os benefícios do uso de aditivo plastificante para concreto em obras?

O uso de plastificante para concreto traz benefícios como melhor trabalhabilidade, redução da necessidade de água, aumento da resistência final e menor segregação. Isso resulta em concreto mais uniforme, menos retrabalho e melhor acabamento superficial.

Em projetos com altas exigências de bombeamento ou formas complexas, o aditivo melhora a compactação e diminui vazios. Também pode contribuir para economia de cimento ao permitir desempenhos semelhantes com dosagens otimizadas.

Como escolher o tipo e a dosagem correta de aditivo plastificante para meu concreto?

A escolha depende do objetivo: melhorar a trabalhabilidade, reduzir água, aumentar resistência ou facilitar bombeamento. Consulte as especificações do fabricante e realize ensaios de consistência (slump) e resistência para ajustar a dosagem. Superplastificantes exigem dosagens menores que plastificantes tradicionais.

Fatores como tipo de cimento, agregados, temperatura ambiente e uso de outros aditivos (retardadores, aceleradores) influenciam a dosagem. Recomenda-se sempre testar em pequena escala antes da aplicação em obra e seguir as normas técnicas aplicáveis.

O aditivo plastificante para concreto altera o tempo de pega ou a cura?

Alguns plastificantes podem alterar levemente o tempo de pega, especialmente os formulados com compostos que têm efeito retardador. No entanto, plastificantes comuns visam principalmente a redução de água; seus efeitos sobre a cura costumam ser mínimos quando usados nas dosagens recomendadas.

Se o controle do tempo de pega for crítico, prefira produtos com ficha técnica clara sobre compatibilidade com aceleradores/retardadores ou utilize aditivos específicos para ajuste de pega. Sempre realize ensaios para confirmar o comportamento em condições locais.

O aditivo plastificante para concreto é compatível com outros aditivos e cimentos especiais?

A compatibilidade varia conforme a composição química do plastificante e dos outros aditivos (retardadores, aceleradores, incrustantes) ou tipos de cimento (portland, cimento pozolânico, cimento de alto-forno). Muitos fabricantes testam e informam compatibilidades na ficha técnica.

Antes de misturar, consulte as orientações técnicas e faça testes combinados em laboratório ou usina de concreto. Misturas inadequadas podem causar perda de trabalhabilidade, formação de exsudação ou variações na resistência e no tempo de pega.

Quais cuidados devo ter ao armazenar e manusear um aditivo plastificante para concreto?

Armazene o aditivo em local coberto, seco e protegido de temperaturas extremas, conforme indicado na embalagem. Evite contato direto com pele e olhos; utilize EPIs (luvas e óculos) ao manusear o produto. Respeite o prazo de validade e agite antes de usar se recomendado.

Leia a ficha de segurança (FISPQ/FDS) do fabricante para orientação sobre primeiros socorros, descarte e medidas anti-incêndio. Seguir boas práticas prolonga a eficácia do aditivo e garante segurança na obra.